Wymiary +/- VS tolerancje geometryczne – jak nowoczesny język specyfikacji geometrycznej wyrobów może pomóc w rozwoju Twojej firmy.

The +/- tolerancings for sizes without modifier (,Ⓛ,Ⓔ, etc.; see ISO 14 405-1) and for non-sizes (steps, distances, roundings, contour dimensions) have large ambiguities and shall no longer be used (…). They are no longer the state of the art. – Henzold G., Geometrical dimensioning and tolerancing for design, manufacturing and inspection, Butterworth-Heinemann, 2021

Artykuł ten przeznaczony jest dla wszystkich zaangażowanych w procesy związane z definiowaniem, interpretacją i zarządzaniem dokumentacją techniczną dla komponentów mechanicznych i ma na celu promocje nowoczesnych systemów tolerowania geometrycznego w stosunku do wadliwego i przestarzałego systemu opartego na tak zwanych wymiarach +/-. W szczególności polecam go osobom, którym w codziennej pracy doskwierają problemy jakościowe związane z produkcją wszelkiego rodzaju wyrobów mechanicznych. Te problemy mogą być zobrazowane takimi przykładowymi sytuacjami:

- Detale wykonane wg tych samych rysunków przez jednego dostawce „montują się”, a przez drugiego dostawcę już się „nie montują”.

- Detale przyjechały od dostawcy i nie pasują. Kontrola jakości w twojej firmie sprawdziła i uważa, że są źle wykonane, ale dostawca twierdzi, że wszystko zmierzył i było w tolerancji. Lub sytuacja odwrotna – to my wysłaliśmy klientowi sprawdzone przez nas produkty i ich jakość jest przez klienta podważana.

- Detale się nie montowały więc dział konstrukcyjny zacieśnił tolerancję położenia otworów z +/- 0,5mm do +/-0,1mm. Po tej zmianie cena detalu zwiększyła się dwukrotnie.

- Dział kontroli jakości odrzucił pokrywy produkowanej maszyny, bo rozstawy otworów były poza tolerancją rysunkową. Pracownik działu montażu z ciekawości je sprawdził i okazało się, że wszystkie da się prawidłowo przykręcić do maszyny. Powstaje afera, dlaczego prawidłowe detale zostały odrzucone.

- Firma wprowadziła metodologie ISO GPS przy wykonywaniu rysunków. Po tej zmianie wszystkie wyceny na detale zamawiane na zewnątrz są dwa razy wyższe.

- Dostawca po otrzymaniu rysunku z tolerancjami geometrycznymi prosi o ich zamianę na wymiary +/- bo twierdzi, że w innym przypadku nie jest w stanie ich wykonać ani zmierzyć.

1. Czym są i po co nam w ogóle tolerancje wykonania?

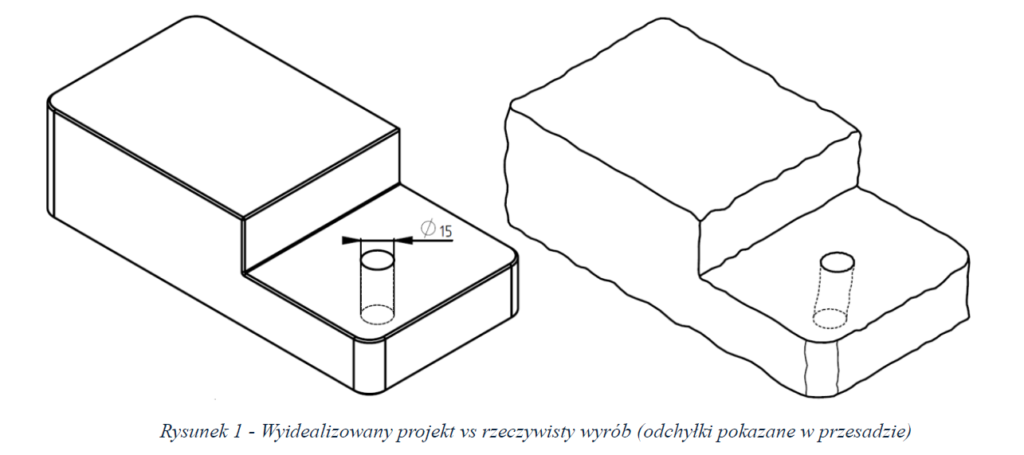

Niemożliwe do uniknięcia niedoskonałości procesów wytwarzania, powodują, że wszystkie produkowane wyroby zawierają odchyłki geometryczne. Odchyłki te można zdefiniować jako różnicę w geometrii wyrobu pomiędzy intencją konstruktora, zdefiniowaną na rysunku technicznym lub modelu CAD poprzez wymiary nominalne, a rzeczywistym wyrobem powstałym w produkcji, w procesie obróbki skrawaniem, spawania, wtryskiwania itp. Przykładowo, na rysunku 1 przedstawiono detal z otworem zdefiniowanym wymiarem ⌀15. Po wytworzeniu (na przykład wywierceniu lub wypaleniu laserem), otwór ten, nigdy nie będzie idealnym walcem o średnicy 15 milimetrów. Będzie posiadał odchyłki rozmiaru i kształtu. Jego oś nie będzie idealnie prostopadła do powierzchni oraz nie będzie znajdował się dokładnie tam, gdzie chciałby konstruktor. Dodatkowo jego powierzchnia nie będzie idealnie gładka oraz krawędzie idealnie ostre.

Rozwój techniki spowodował i dalej powoduje, zwiększenie precyzji wytwarzania, jednakże uzyskiwane odchyłki w efektywnych kosztowo procesach produkcyjnych, dalej są duże i nic nie wskazuje, żeby miało się to radykalnie zmienić. Uzyskiwanie bardzo małych odchyłek rzędu setnych lub nawet tysięcznych części milimetra jest możliwe (na przykład w procesie polerowania czy obróbki elektroerozyjnej), ale cały czas bardzo drogie, a w procesach takich jak spawalnictwo czy odlewnictwo, odchyłki zawsze będą rzędu milimetrów. W czym przeszkadzają nam te odchyłki? Pogarszają lub uniemożliwiają spełnianie przez wyrób swojej funkcji. Jeżeli przez wspomniany wyżej otwór ⌀15 ma przejść śruba i cały detal ma być przykręcony do innego elementu, funkcją tego otworu jest umożliwienie wykonania takiego połączenia (zapewnienie montowalności). Przykładowo, jeżeli ów otwór będzie za mały – śruba nie przejdzie. Jeżeli jego położenie będzie za bardzo odchylone od założonego – śruba nie trafi w otwór w drugim elemencie. W obu przypadkach odchyłki spowodują, że wyrób nie spełni jednej ze swoich funkcji jaką jest w tym przypadku, możliwość zmontowania z drugim wyrobem. Taki stan rzeczy sprawia, że konieczna jest kontrola odchyłek geometrycznych, której cel można przedstawić następującym pytaniem: ile maksymalnie może wynosić dana odchyłka geometryczna, aby wyrób dalej spełniał swoją funkcję w zadawalający nas sposób? Użyłem tutaj słowa „maksymalnie”, gdyż nietrudno się domyślić, że na im większe odchyłki pozwolimy, tym łatwiej będzie wyrób wykonać (mniej detali zostanie odrzuconych) i tym będzie on tańszy. Taką maksymalną dopuszczalną odchyłkę nazywamy tolerancją wykonania.

2. Wymiary +/-

Skoro już wiemy, że chcielibyśmy mieć kontrole nad odchyłkami, następny w kolejności jest problem w jaki sposób to robić? Historycznie pierwszy i popularny do dzisiaj był system tolerowania tak zwanymi wymiarami +/-. Według angielskiej nomenklatury określa się go jako Coordinate Tolerancing. Wynika on z następującego rozumowania: geometria wyrobów jest definiowana w sposób kompletny za pomocą wymiarów liniowych i kątowych. Wymiary te możemy nazwać nominalnymi. Wiemy już, że zawsze powstają odchyłki, więc wymiary rzeczywistego wyrobu będą trochę inne i mogą być zarówno mniejsze jak i większe. Oczywistym pomysłem było więc aby każdemu takiemu wymiarowi przypisać tolerancje +/- i wtedy uwzględniamy, że w rzeczywistości może on być większy lub mniejszy. System ten cechuje duża prostota. Jest on zrozumiały dla ogółu społeczeństwa, nie tylko dla inżynierów. Osoba „nietechniczna” widząca wymiar długości wałka zapisany jako 100mm +/-1mm, szybko domyśli się, że zamysłem konstruktora jest aby wałek był nie krótszy niż 99mm i nie dłuższy niż 101mm. W innych dziedzinach techniki, możliwe niedokładności również podawane są często jako „plus – minus” – na przykład tolerancje masy, szybkości, temperatury. Taka metodologia w przypadku wymiarowania wyrobów napotyka na dwa elementarne problemy:

2.1 Niejednoznaczność

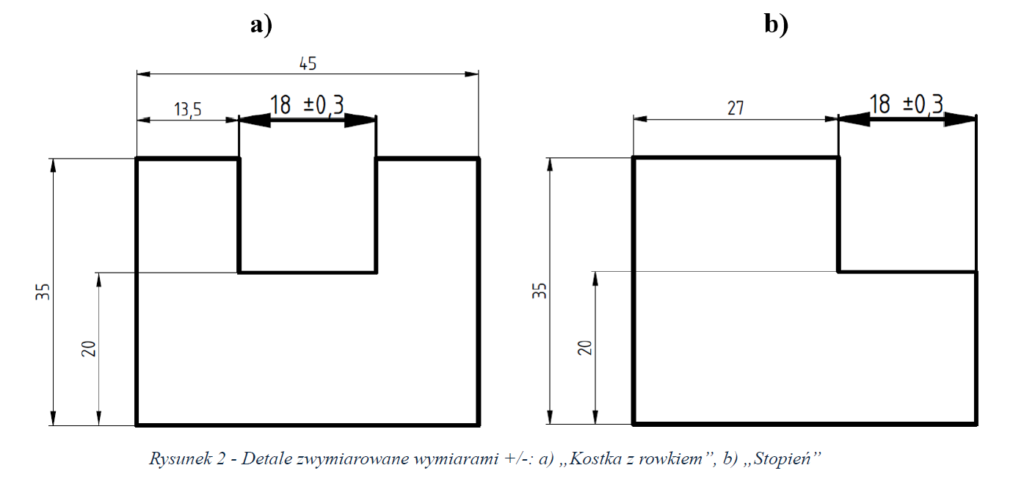

Rozważmy następujący przykład: dany jest element na rysunku 2a w postaci „kostki z rowkiem” oraz element w postaci „stopnia” widoczny na rysunku 2b. Oba elementy są kompletnie zwymiarowane, skupmy się jednak na wytłuszczonych wymiarach 18+/-0,3 i spróbujmy się zastanowić czy zawsze będziemy w stanie jednoznacznie wyznaczyć te wymiary.

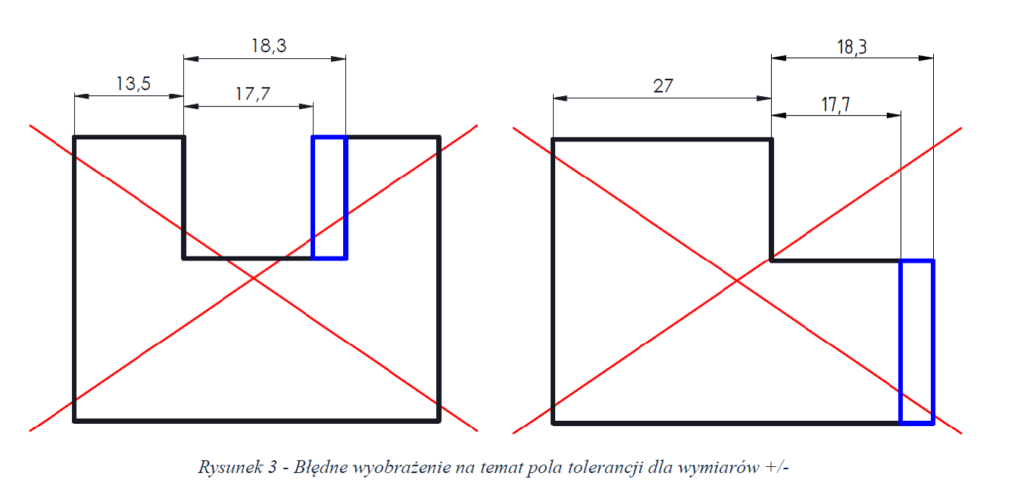

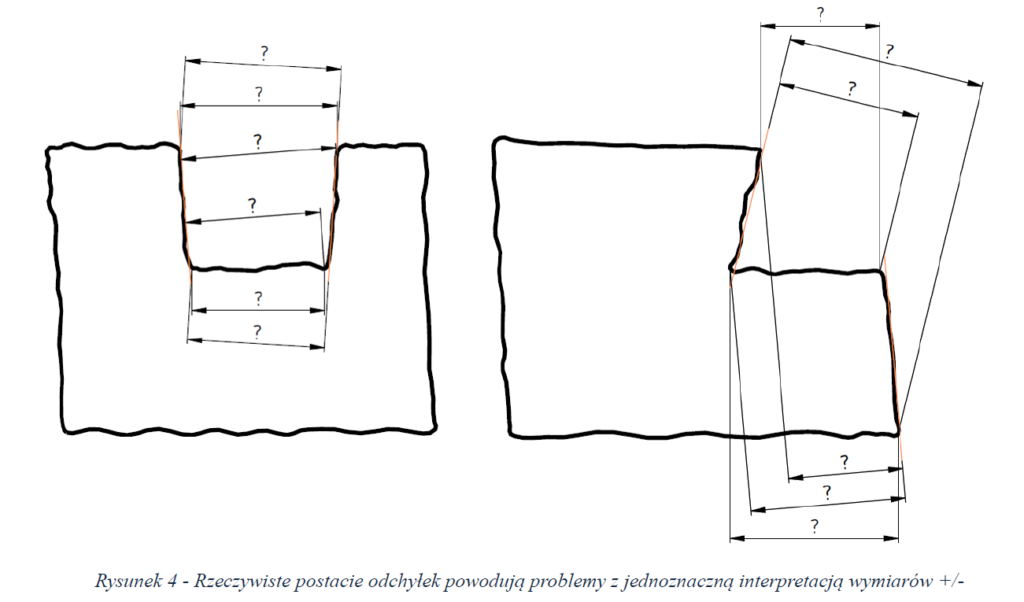

Na pierwszy rzut oka może się wydawać, że zawsze jesteśmy w stanie bez problemu to zrobić. Minimalna wartość wynosi 17,7 a maksymalna 18,3mm i efektem jest prostopadłościenne pole tolerancji pomiędzy tymi wartościami tak jak na rysunku 3. Robimy to jednak przy cichym założeniu, że obie powierzchnie, których dotyczy wymiar są do siebie równoległe i idealnie płaskie, a zmianie ulega tylko ich wzajemna odległość. Można powiedzieć, że uwzględniamy tutaj tylko tak zwane odchyłki położenia. To założenie jest jednak bardzo optymistyczne. W rzeczywistości postacie odchyłek mogą być przecież dowolne. W szczególności, w przypadku naszych elementów, ścianki określone wymiarem 18 nie muszą być idealnie równoległe względem siebie. Takie błędy kątowości, nazywamy fachowo odchyłkami kierunku. Nie muszą być również idealnie płaskie, a takie odchyłki od swojej idealnej nominalnej formy, nazywamy fachowo odchyłkami kształtu. Kiedy weźmiemy to pod uwagę, rzeczywiste geometrie obu przedmiotów mogą wyglądać (oczywiście w przesadzie), na przykład tak jak na rysunku 4.

Co wtedy oznacza wymiar 18+/0,3? Który sposób pomiaru jest poprawny? Czy wymiar jest pomiędzy punktami, liniami stycznymi czy powierzchniami stycznymi? Jaki jest kierunek pomiaru? Nie jest to już takie oczywiste. Z tego rozumowania wynika wniosek, że wymiary +/- byłyby na pewno jednoznaczne, gdyby wytwarzane w procesach produkcyjnych wyroby posiadały tylko odchyłki położenia, co nigdy nie jest spełnione. Nie oznacza to jednak od razu, że takie wymiary są kompletnie bezużyteczne. Na razie pokazaliśmy tak naprawdę, że po uwzględnieniu odchyłek kształtu i kierunku, nie wiemy jak taki wymiar wyznaczyć i może mieć on wiele interpretacji. Potrzebowalibyśmy zrobić dwie rzeczy aby to naprawić:

- stworzyć precyzyjne algorytmy, pozwalające na wyznaczenie jednego rozwiązania danej specyfikacji wymiarowej +/-

- określić zakres stosowalności takich algorytmów, czyli dla jakich przypadków geometrii można je stosować

Tego typu algorytmów, zwanych fachowo operatorami specyfikacji, wyznaczono wiele rodzajów w zależności od funkcji wyrobu i rodzaju geometrii tolerowanej. Ustalono jednak, że wszystkie tego typu operatory mogą być stosowane tylko dla wybranych, ściśle określonych przypadków geometrycznych zwanych elementami wymiarowanymi (ang. feature of size). Więcej na ten temat znajduje się w rozdziale „Elementy wymiarowane”. Z obecnego rozdziału warto zapamiętać, że w ogólnym przypadku wymiary +/- prowadzą do niejednoznaczności, czyli mogą być interpretowane na wiele sposobów. Więcej przykładów takich niejednoznaczności można znaleźć w normie ISO 14405-2.

2.2 Nieoptymalne pole tolerancji

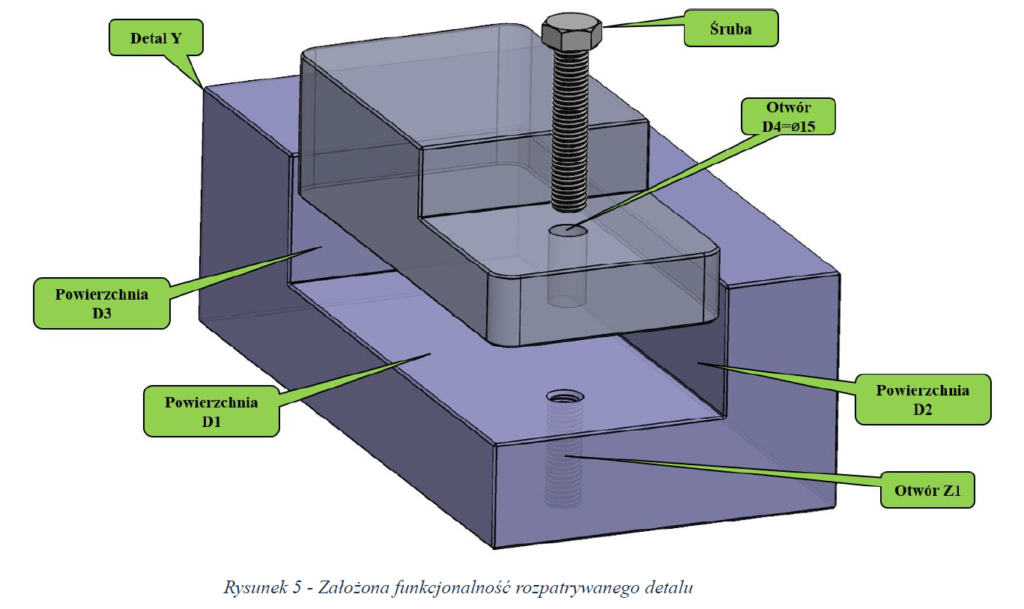

Powiedzieliśmy już sobie o najważniejszej zasadzie specyfikowania tolerancji: tolerancje powinny być zdeterminowane przez funkcje wyrobu. Aby to lepiej zobrazować rozważmy ponownie detal z rysunku 1. Musimy założyć tutaj jakąś funkcjonalność tego detalu. Załóżmy, że nasz detal montowany jest do innego detalu Y w następujący sposób tak jak na rysunku 5:

- Najpierw kładziemy go na powierzchni D1

- Następnie dosuwamy go do powierzchni D2

- Następnie przykładamy go do powierzchni D3

- Na końcu przykręcamy go śrubą poprzez otwór D4=⌀15mm do otworu gwintowanego Z1 w detalu Y, zabezpieczając jego pozycję

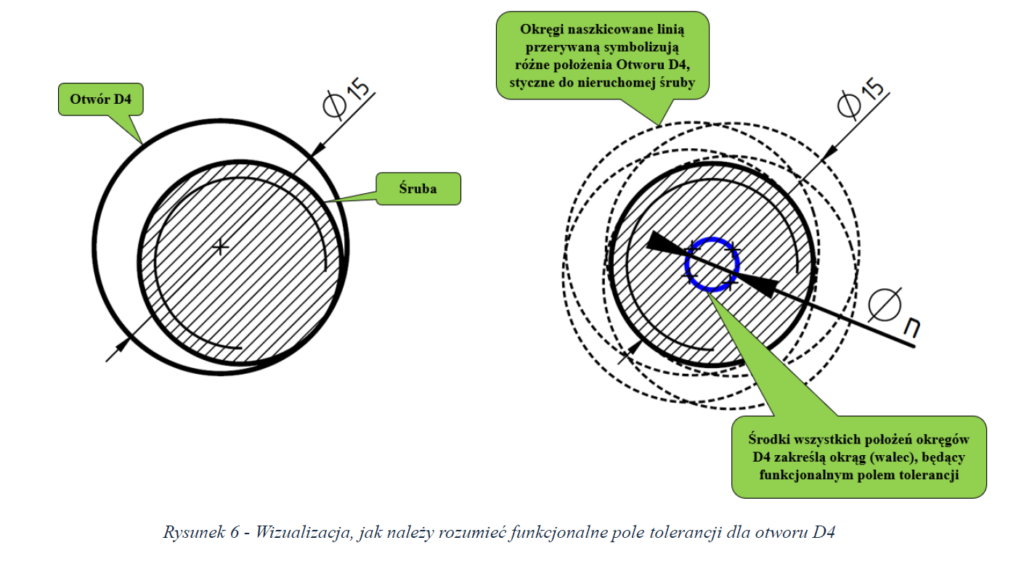

Zastanówmy się nad tą ostatnią operacją i skupmy nad próbą zdefiniowania tolerancji położenia osi tego otworu. Dla uproszczenia załóżmy jeszcze, że bierzemy pod uwagę tylko odchyłki położenia osi otworu D4, a wszystkie inne odchyłki kształtu, kierunku i położenia w tym układzie są pomijalnie małe. W ten sposób będziemy mogli wyznaczyć również tolerancje +/-. Aby otwór D4 spełnił swoją funkcję, śruba musi przez niego przejść i trafić w otwór Z1. W takim przypadku najlepiej wyobrazić sobie najgorsze, skrajne położenie, w którym ten układ da się jeszcze zmontować. Zostało to zwizualizowane na Rysunku 6. Skrajne położenie w tym przypadku, to takie, w którym śruba będzie styczna do ścianki otworu D4. Widać, że dla wszystkich takich skrajnych położeń, oś otworu D4 zakreśli kształt walca i to jest funkcjonalne lub optymalne pole tolerancji w tym przypadku.

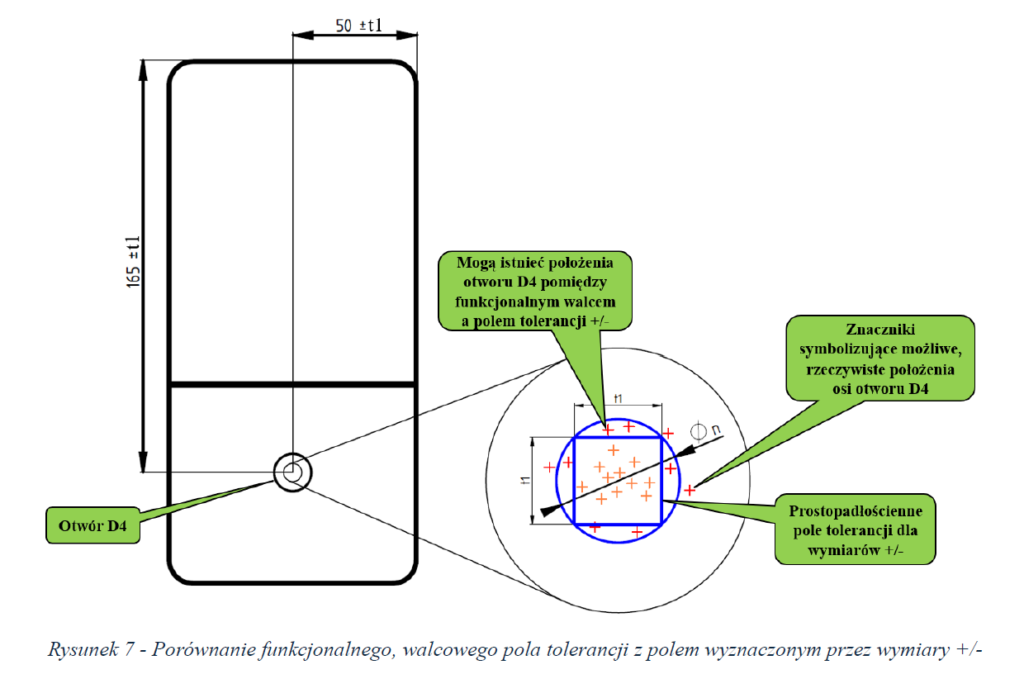

Przy założeniach jakie przyjęliśmy, jeżeli oś otworu D4 wyjdzie poza taki walec, układu nie da się zmontować. Widać również, że najlepiej zwymiarować środek tego walca od ścianek detalu, na których jest on pozycjonowany, gdyż odległość tego otworu od tych ścianek wyznacza jego położenie względem detalu Y. Na rysunku 7, pokazano jakie pole tolerancji uzyskamy wymiarując położenie otworu metodą +/-. Skrajne położenia osi wyznaczone poprzez wymiary +/- od ścianek detalu zakreślą kształt prostopadłościanu (kwadratu). Jeżeli detal ma spełniać swoją funkcję, taki prostopadłościan musi znaleźć się w środku funkcjonalnego walca. Gdyby wystawał poza funkcjonalny walec, oznaczałoby to, że dopuszczamy takie położenia osi, w których detal się nie zmontuje, a tego nie chcemy. I tutaj już widać kolejną wadę wymiarów +/- – taki prostopadłościan musi być dużo mniejszy niż funkcjonalny walec. Oznacza to, że istnieją takie położenia osi otworu, które będą znajdowały się w funkcjonalnym polu tolerancji, ale będą poza polem tolerancji +/-. Są to położenia znajdujące się w przestrzeni pomiędzy prostopadłościanem a walcem.

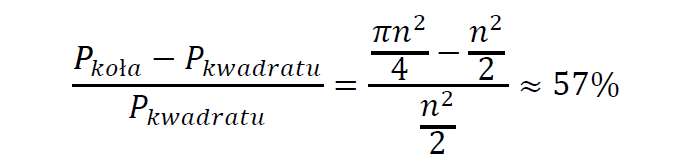

W praktyce, takie detale spełniałyby swoją funkcję, ale musiałby zostać odrzucone w kontroli jakości gdyż znajdowałyby się poza polem tolerancji +/-. Aby sprawdzić ile tracimy w tym przypadku stosując pole tolerancji +/-, możemy porównać pola powierzchni przekroju poprzecznego walca (koło) i prostopadłościanu (prostokąt/kwadrat). Ze wzoru poniżej możemy policzyć o ile procent większe jest pole powierzchni koła od kwadratu, dla średnicy koła równej n:

Oznacza to, że gdybyśmy zastosowali walcowe pole tolerancji zamiast pola tolerancji +/-, zwiększylibyśmy pole tolerancji aż o 57%. Nietrudno wyobrazić sobie więc, że wiele odrzuconych w procesie kontroli jakości detali, w rzeczywistości byłoby funkcjonalnych. Walcowe pole tolerancji możemy zdefiniować tylko za pomocą tolerancji geometrycznych. Średnice takiego walca możemy policzyć korzystając z metod analizy tolerancji biorąc pod uwagę pozostałe wymiary w układzie takie jak średnica otworu czy średnica śruby.

3. Tolerancje geometryczne

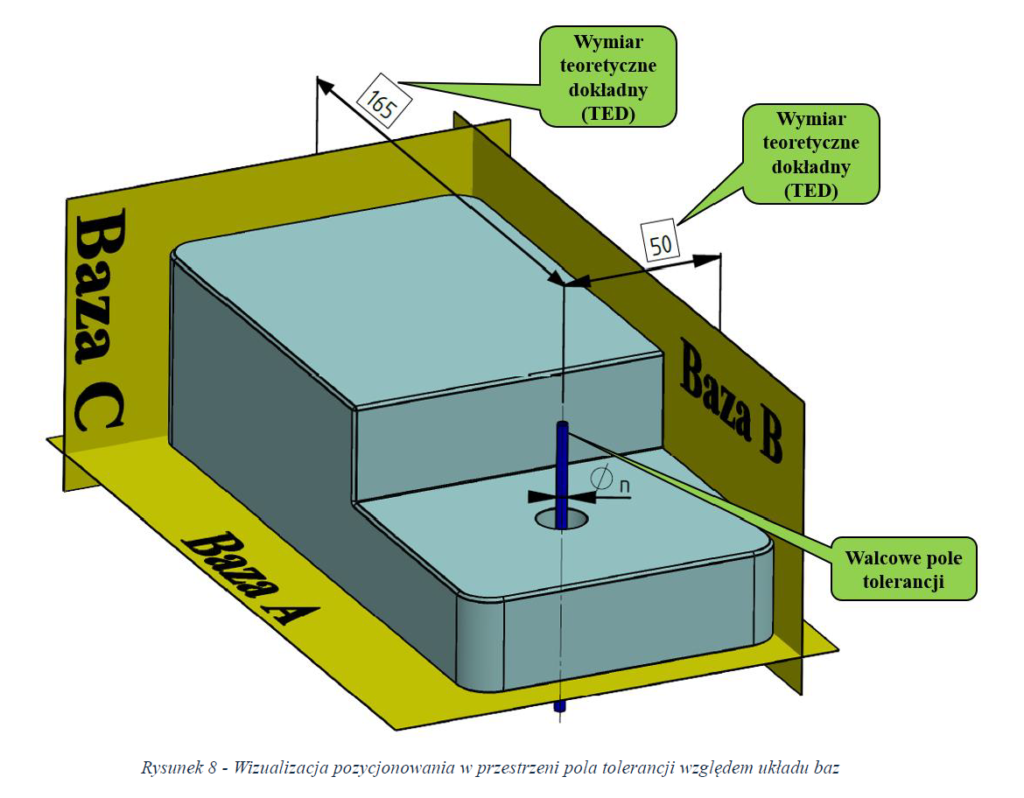

Optymalizacja produkcji, pojawienie się produkcji masowej, globalizacja wytwarzania oraz produkcja części o wysokich wymaganiach (precyzyjnych) były głównymi czynnikami, które przyczyniły się do rozwoju systemów tolerowania i próby wyeliminowania wyżej wymienionych wad. Doprowadziło to do powstania dwóch niezależnych systemów tolerowania, zawierających bardziej optymalną metodologię. Te systemy to ASME GD&T (Geometric dimensioning and tolerancing stosowany głównie w USA) oraz ISO GPS (Geometrical Product Specification). Termin „GD&T” wszedł do języka potocznego w świecie inżynierii jako synonim tolerowania geometrycznego. Podwaliny, filozofia i symbolika obu systemów są bardzo podobne, różnią się w pewnych szczegółach. Metodologia w nich zawarta, obejmuje również stosowanie wymiarów +/-, ale w ograniczony sposób, tylko tam gdzie jest to jednoznaczne (dla elementów wymiarowalnych). Kluczowe jednak jest wprowadzenie do tych metodologii tak zwanych tolerancji geometrycznych. Tolerancję geometryczną można zdefiniować jako pewien obszar o jednoznacznie zdefiniowanym kształcie, w którym musi znaleźć się element tolerowany. Obszar taki może być dwuwymiarowy lub trójwymiarowy i posiadać wtedy odpowiednio maksymalnie 3 lub maksymalnie 6 stopni swobody. Te stopnie swobody możemy odbierać poprzez geometrie referencyjne, powstałe wskutek skojarzenia z geometrią rzeczywistą wyrobu zwane bazami (ang. datum), co umożliwia dowolne i jednoznaczne pozycjonowanie ich w przestrzeni i dzięki temu odwzorowanie rzeczywistej funkcjonalności wyrobu. Brzmi skomplikowanie, prawda? Na pewno dużo bardziej niż intuicyjne definicje wymiarów +/-. Idea jest jednak dosyć prosta. Aby ją lepiej zrozumieć rozważmy ponownie detal z rysunku 1 (o funkcjonalności takiej jak została już opisana wyżej). Udowodniliśmy, że optymalnym polem tolerancji dla osi otworu w tym detalu jest walec. Taki walec jako obiekt trójwymiarowy posiada 6 stopni swobody, jeżeli jednak założymy, że jest to walec o nieskończonej długości (a taki przyjmuje się właśnie jako pole tolerancji), to z praktycznego punktu widzenia posiada 4 stopnie swobody (obrót wokół własnej osi oraz translacja wzdłuż tej osi nie przyniosą zmiany jego postaci w przestrzeni). Czyli aby jednoznacznie umieścić taki walec w przestrzeni potrzebujemy zabrać mu 4 stopnie swobody. I chcemy to zrobić w taki sposób aby odwzorować funkcjonalność wyrobu. Musimy wykorzystać do tego celu jakieś geometrie referencyjne czyli bazy. Gdybyśmy przeprowadzili głębszą analizę, która wychodzi poza ramy tego artykułu, wyszłoby nam, że w tym przypadku najlepiej aby stopnie swobody zostały zabrane przez układ baz zbudowany na powierzchniach montażowych tego wyrobu i aby zostały zabrane w takiej kolejności, w jakiej są zabierane stopnie swobody całego wyrobu (kolejność ma tutaj znaczenie) – wtedy uzyskamy najlepiej odwzorowujący funkcjonalność model. Sposób oznaczenia takiego układu zgodnie z systemem ISO GPS wraz z interpretacją pokazano na rysunku 8. Stopnie swobody dla naszego walcowego pola tolerancji są odbierane w następujący sposób:

- W pierwszej kolejności wyrób kładziemy na powierzchni „dolnej”, więc na tej powierzchni budujemy bazę A, która stanowi płaszczyznę do niej styczną. Nominalna relacja kątowa (kierunku) bazy A do naszego walca to prostopadłość, więc nasz walec jest do niej prostopadły. Odpowiada to odebraniu dwóch kątowych stopni swobody. Baza A nie jest w stanie zabrać żadnych innych stopni swobody, gdyż nie ma na niej żadnej referencji, od której moglibyśmy wyznaczyć jakikolwiek wymiar pozycjonujący prostopadły do niej walec, więc zostały 2 stopnie swobody translacji do odebrania.

- W następnej kolejności wyrób dosuwamy do powierzchni „bocznej” więc na tej powierzchni budujemy bazę B, która stanowi płaszczyznę prostopadłą do bazy A oraz styczną do powierzchni bocznej. Ponieważ jesteśmy w stanie wyznaczyć wymiar (50mm) od bazy do osi walca, baza ta blokuje ten stopień swobody. Nie jest w stanie zablokować jednak ostatniego stopnia swobody, gdyż nie ma na niej żadnej referencji od której, moglibyśmy wyznaczyć wymiar, który zablokuje pole tolerancji w drugim kierunku. Tutaj z pomocą przychodzi ostatnia baza.

- Na końcu wyrób dosuwamy do powierzchni „tylnej”, więc na tej powierzchni budujemy bazę C, która stanowi płaszczyznę prostopadłą do bazy A, następnie prostopadłą do bazy B, na końcu styczną do powierzchni tylnej. Ponieważ jesteśmy w stanie wyznaczyć wymiar (165mm) od bazy do osi walca, baza ta blokuje ten ostatni stopień swobody.

- Pole tolerancji o średnicy ⌀n jest kompletnie utwierdzone w przestrzeni.

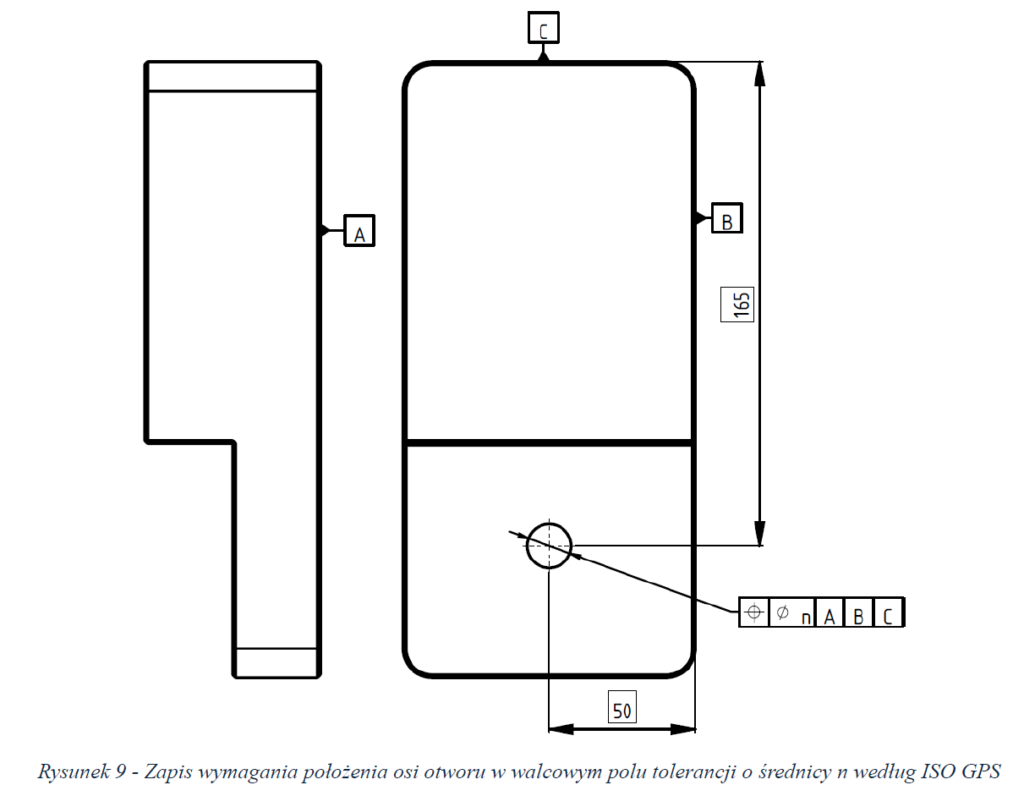

Jak widać bazy zawierają swoją hierarchię. Baza zdefiniowana jako druga (zwana drugorzędną) zachowuje relacje kierunku do bazy zdefiniowanej jako pierwszej (zwanej bazą pierwszorzędową lub główną). Baza trzecia (zwana trzeciorzędową) zachowuje relacje kierunku do bazy głównej a następnie do bazy drugorzędowej. Taki model polepsza odwzorowanie funkcjonalności. Wymiary liniowe, które pozycjonują walec od bazy B i C nie są wymiarami +/-! Są to tak zwane wymiary teoretycznie dokładne (ang. theoretically exact dimensions, w skrócie TED) lub wymiary podstawowe (basic dimensions), które same w sobie nie są tolerowane, ale wskazują gdzie znajduje się pole tolerancji (a dokładnie środek pola tolerancji). Uzyskaliśmy więc jednoznacznie rozmieszczone w przestrzeni walcowe pole tolerancji. W tym polu ma się znaleźć oś otworu. Sposób oznaczenia na rysunku takiego wymagania, według ISO GPS wyglądałby jak na rysunku 9.

4. Elementy wymiarowalne

Powiedzieliśmy sobie, że wymiary +/- powinny być stosowane tylko dla szczególnych cech geometrycznych zwanych elementami wymiarowalnymi (feature of size). Dzielimy je na kątowe i liniowe. Wg normy ISO 14405-1 wyróżniamy następujące liniowe elementy wymiarowane:

Walec, okrąg sfera, dwie płaszczyzny równoległe przeciwległe, dwie proste równoległe przeciwległe, dwa okręgi przeciwległe (grubość ścianki rury)

Dla tych elementów istnieje szereg algorytmów (operatorów) pozwalających na jednoznaczne wyznaczenie specyfikacji. Te operatory to na przykład:

- wymiar najmniejszy opisany

- wymiar największy wpisany

- wymiar najmniejszych kwadratów

- wymiar sferyczny

- wymiar dwupunktowy

Każdy taki operator posiada swój symbol (modyfikator), który należy przywołać na rysunku jeżeli chcemy go użyć. Jeżeli nie użyjemy żadnego modyfikatora przy oznaczeniu wymiaru (a tak jest najczęściej) – operatorem w systemie ISO GPS jest wtedy wymiar dwupunktowy. Można więc powiedzieć, że jest to operator domyślny. Dlatego warto powiedzieć o nim kilka słów. Wymiar dwupunktowy jest to wymiar pomiędzy dwoma naprzeciwległymi punktami na geometrii, której dotyczy. Jak należy to rozumieć? Rozważmy jeszcze raz detale z rysunku 2. Detal z rysunku 2a posiada wymiar dwupunktowy 18+-0,3 pomiędzy dwiema płaszczyznami, które są równoległe i naprzeciwległe. Taka cecha geometryczna jest więc elementem wymiarowalnym. Wymiar 18+/-0,3 na detalu z rysunku 2b jest pomiędzy płaszczyznami równoległymi, które nie są jednak naprzeciwległe. Nie jest to więc element wymiarowalny.

Punkty, pomiędzy którymi jest wyspecyfikowany wymiar dwupunktowy, nie są oczywiście wyznaczane „na oko” tylko przez precyzyjne algorytmy, tak aby uzyskać jednoznaczne rozwiązanie. W zasadzie cała sztuka polega na przypisaniu dokładnie jednego punktu do pierwszego, który wybieramy arbitralnie. Wymiar dwupunktowy ma charakter lokalny. Nie jest reprezentatywny dla całej cechy a jedynie jej lokalnego fragmentu. Wydaje się, że dlatego to wymiar dwupunktowy został wybrany jako domyślny przez ISO, gdyż odpowiada najczęstszym warsztatowym sposobom pomiaru takim jak pomiar suwmiarką, mikrometrem czy metrówką. Warto jednak pamiętać, że sposób pomiaru (operator pomiaru, weryfikacji) nie jest narzucony przez operator specyfikacji. Tutaj zasada jest taka, że operator specyfikacji musi być jednoznaczny matematycznie a operator pomiaru ma go możliwie dobrze naśladować. W większości przypadków pomiar „suwmiarkowy” jest dobrą reprezentacją wymiaru dwupunktowego.

5. Podsumowanie zalet i wad

Możemy już wyciągnąć pewne wnioski na temat obu sposobów tolerowania. Najbardziej ogólnie można stwierdzić, że precyzja przemawia na poczet GD&T/GPS, a prostota na korzyść wymiarów +/-. Poniżej znajduje się bardziej szczegółowe zestawienie podstawowych zalet i wad tolerowania geometrycznego w stosunku do tolerowania +/-.

5.1 Zalety

Jedna interpretacja rysunku

Rysunek detalu zgodny z systemami ISO GPS lub ASME GD&T zostanie zinterpretowany w ten sam sposób wszędzie na świecie. Pozwala to na wykorzystanie potencjału globalizacji produkcji i uniknięcia sytuacji spornych, w których na przykład nasz dostawca inaczej niż my interpretuje dane wymaganie.

Minimalizacja komentarzy opisowych w dokumentacji

Częstą praktyką w przypadku gdy jakiś podmiot posługuje się tylko wymiarowaniem +/-, jest dodawanie komentarzy/notek opisujących niestandardowe wymagania typu: „W razie potrzeby prostować po wykrawaniu”, „Po wykonaniu detalu, sprawdzić montowalność z detalem o numerze xxxx” albo „Spawać w przyrządzie w celu minimalizacji odchyłek”. Duża część takich komentarzy może być zastąpiona na znormalizowane wymagania GPS/GD&T, co poprawia przejrzystość dokumentacji.

Lepsza zamienność tych samych części od różnych dostawców

Wielokrotnie zdarza się, że te same detale wykonywane wg tych samych rysunków ale w dwóch różnych firmach, będą miały znacząco inne wymiary i nie będą mogły być stosowane zamiennie. Stosowanie GD&T lub ISO GPS znacząco ogranicza ten problem, gdyż możliwa jest wtedy tylko jedna interpretacja wymiarowa narzucona przez funkcję wyrobu. Przykładowo rysunek na stelaż spawany z narzuconymi tolerancjami geometrycznymi zawiera wskazówki w jaki sposób powinna być przygotowane oprzyrządowanie spawalnicze. Nawet jeśli stelaże takie nie będą kompleksowo mierzone po spawaniu, jest dużo większa szansa, że dwa takie stelaże wykonywane przez dwóch niezależnych dostawców będą do siebie podobne jeśli będą spawane w podobnym oprzyrządowaniu. Z rysunku opartego o wymiary +/- nie można odczytać jak takie oprzyrządowanie powinno być skonstruowane.

Lepsza komunikacja na linii konstruktor – technolog – pomiarowiec

Jednoznaczna i optymalna definicja wyrobu sprawia, że te same wymagania geometryczne mogą być wykorzystywane w procesie technologicznym i pomiarowym. Ogranicza to wątpliwości i konieczność tworzenia dodatkowej dokumentacji. Konstruktor poprzez tolerancje geometryczne definiuje tak naprawdę wymagania funkcjonalne wyrobu. Technolog odczytuje te wymagania, aby na przykład stworzyć oprzyrządowanie produkcyjne potrzebne do jego wytworzenia. Pomiarowiec odczytuje te wymagania, aby dobrać odpowiednie metody pomiarowe i właściwie zmierzyć detal.

Zmniejszenie kosztów wyrobów

Większe możliwości definicji i kontroli geometrii poprzez tolerancje geometryczne powodują, że możemy w sposób precyzyjny definiować optymalne pola tolerancji, czyli w praktyce maksymalnie duże pola tolerancji tak aby „gorsze” ale cały czas funkcjonalne wyroby były dopuszczalne.

Możliwość projektowania części precyzyjnych

Stosowanie tolerancji geometrycznych staje się konieczne, gdy chcemy zaprojektować elementy o dużej precyzji jak na przykład elementy obrabiarek, przyrządów pomiarowych czy wszelkiego rodzaju elementów maszyn i urządzeń od których po prostu wymagamy dużych dokładności. Wymiary +/- nie będą w stanie wyrazić niektórych wymagań funkcjonalnych lub będą musiały być znacznie zacieśnione co zwiększy koszt.

Większe bezpieczeństwo wyrobów

Jednoznaczne tolerancje sprawiają również, że projekt jest matematycznie sprawdzalny – jesteśmy w stanie określić, co się może stać z wyrobem w danym przypadku tolerancji. Na przykład przy projekcie uszczelnienia w wysokociśnieniowej instalacji hydraulicznej, można sprawdzić wtedy przy jakiej odchyłce, połączenie może się rozszczelnić. Rysunki oparte na wymiarach +/- są często niesprawdzalne.

5.2 Wady

Większy próg wejścia dla konstruktora

O ile w przypadku wymiarów +/- nie potrzeba dużej wiedzy aby z nich korzystać, to w przypadku tolerowania geometrycznego, należy posiadać stosunkowo dużą wiedzę z zakresu używanej metodologii i symboli.

Większy próg wejścia dla wszystkich pozostałych

Również dla pozostałych uczestników procesu, którzy są zaangażowani w proces interpretacji rysunku takich jak technolog, metrolog, pracownik produkcji, serwisant, znajomość przynajmniej podstaw metodologii jest konieczna do wykonania swojej pracy.

Dłuższy czas wykonywania dokumentacji

Nanoszenie wszystkich tolerancji oraz niekiedy ich obliczanie w procesie analizy tolerancji zajmuje sporo czasu. Budowanie rysunku będzie tutaj dłuższe niż w przypadku gdyby był on zbudowany tylko na wymiarach +/-. Nie da się tego uniknąć, dlatego mówi się często, że benefity GD&T uwidaczniają się głównie przy produkcji wielkoseryjnej gdzie koszt wykonania rysunku się rozkłada.

6. Dlaczego tego nie robimy lub robimy to źle?

Zalety wydają się przeważać nad wadami, powstaje więc pytanie dlaczego – na przykład w polskim przemyśle – często nie stosuje się metodologii GPS/GD&T? Uważam, że jest to kombinacja wielu czynników, które wiążą się po części z wymienionymi wadami.

6.1 Im mniejsza produkcja tym bardziej można się bez tego obejść

Produkcja wielu elementów maszyn, urządzeń i ogólnie detali nas otaczających jest możliwa bez GD&T. Niewątpliwie nie jest to warunek konieczny. Szczególnie jest to widoczne w produkcji jednostkowej lub małoseryjnej, gdzie czas wykonywania dokumentacji nie rozłoży się na miliony produkowanych wyrobów. Dodatkowo, często akceptujemy ryzyko związane z tym, że przykładowo 30% części będzie wadliwa, zakładając że je naprawimy albo zrobimy lub zamówimy nowe. W przypadku produkcji masowej nie możemy sobie na to pozwolić. Osobiście uważam, że nie zawsze są to słuszne argumenty. Należy rozważyć tutaj inne czynniki lub możliwości – czas wykonywania dokumentacji może być znacznie skrócony na przykład poprzez stosowanie tolerancji ogólnych (np. zgodnie z ISO 22081) i definicji geometrycznych opartych na modelu CAD zamiast na rysunku. W tym scenariuszu dodajemy informacje na rysunku, że niezwymiarowane geometrie znajdują się na modelu CAD i na sam rysunek nanosimy tylko wybrane, najważniejsze wymiary i tolerancje. Inną możliwością jest wykonywanie rysunków 3D, ale jest to jeszcze zupełnie nierozpowszechniona praktyka. Dodatkowo należy rozważyć jakie ponosimy koszty związane z obsługą reklamacji, poprawkami w niefunkcjonalnych detalach, czasem poświęconym na wyjaśnienie niejednoznaczności. Może okazać się, że nawet przy mniejszej produkcji warto poświęcić więcej czasu na poprawną geometryczną definicję wyrobu.

6.2 Słaba edukacja

Drugim czynnikiem jest edukacja. Uważam, że edukacja w zakresie GD&T jest na bardzo niskim poziomie, nie tylko w Polsce. Może się to wiązać z pewnym zjawiskiem związanym z upowszechnieniem się oprogramowania CAD. Tak opisane to zostało w popularnej książce Shigley’s Mechanical Engineering Design:

Unfortunately, many mechanical engineers are not able to interpret the drawing. During the time when the standard (GD&T przyp. red.) was becoming most prevalent in manufacturing, most engineering schools were phasing out comprehensive drafting courses in favor of computerized CAD instruction. Consequently, GD&T is often missing from the engineering curriculum.

Budynas T. G. Nisbett J. K. Shigley’s Mechanical Engineering Design , McGraw Hill

2021Wskazany jest tutaj więc problem zastąpienia kursów związanych z „draftingiem”, czyli ogólnie wykonywaniem rysunków, na rzecz nauki programów CADowskich, która to wiedza jest bardziej elementarna dla przyszłych pracowników przemysłowych. Myślę, że coś w tym jest. Ciężko mi negować trudności związane z „upchaniem” wszystkich potrzebnych kursów dla studenta kierunków mechanicznych oraz fakt, że coś trzeba poświęcić kosztem czegoś. Tak na pewno jest. Warto jednak zastanowić się nad możliwością wdrożenia kursu związanego z GD&T lub ISO GPS kosztem kursów mniej przydatnych. Uważam, że takim kursem jest na przykład „Geometria Wykreślna”. Kurs trudny, stanowiący podstawę rysunku technicznego, ale z drugiej strony wiedza w nim zawarta nie jest już w praktyce masowo stosowana. Kurs mógłby zostać skrócony tylko do elementarnych podstaw, a zaoszczędzony czas można by przeznaczyć na naukę nowoczesnego draftingu. Umiejętność obliczenia tolerancji pozycji dla otworu jest ważniejsza niż umiejętność znalezienia punktu przebicia prostej i płaszczyzny. Podczas moich studiów, wiedza na temat GD&T była przekazywana na kursie „Zapis Konstrukcji”. Kurs ten jednak skupiał się na fundamentalnych zasadach tworzenia rysunków takich jak definiowanie i organizacja wymiarów, widoków, przekrojów, a wiedza z samego tolerowania była przekazywana pobieżnie. Przydałby się dedykowany, osobny kurs na samo GD&T/GPS. Osobiście miałem to szczęście, że pracowałem kiedyś w firmie lotniczej, w której GD&T jest podstawą i trafiłem na szkoleniowca, który wprowadził mnie w te zagadnienia w sposób bardzo zrozumiały. W innym przypadku, dalej nie miałbym o tym zielonego pojęcia. Podsumowując, to wszystko sprawia, że ogólny stopień zrozumienia nowoczesnych systemów tolerowania przez przemysł jest naprawdę niski. Prowadzi to do pewnej niechęci wobec GD&T. Dostawca nierozumiejący tych zagadnień, widząc rysunek z wieloma tolerancjami geometrycznymi, będzie miał skłonność do podwyższania ceny za taki detal, zgodnie z zasadą, że jeśli rysunek wygląda na skomplikowany to detal musi być drogi. W rzeczywistości jest zupełnie na odwrót – im więcej skompilowanych zapisów tolerancji, tym bardziej staramy się je poluzować, aby potanić detal.

6.3 Stopień skomplikowania

Kolejnym problemem jest stopień skomplikowania systemów GPS/GD&T oraz koszt materiałów naukowych i samych norm. Już sam fakt, że istnieją dwa systemy tolerowania wprawia w zakłopotanie. Wspomniałem, że są do siebie podobne, ale jednak diabeł często tkwi w szczegółach i inżynier posiadający wiedzę tylko z zakresu GPS może na przykład źle zinterpretować wymaganie z rysunku wykonanego wg GD&T i odwrotnie. Pocieszające jest natomiast, że jeżeli taki inżynier dobrze rozumie metodologię GPS to nauka GD&T nie sprawi mu problemu i będzie mógł to bardzo szybko opanować (nawet w kilka godzin – kwestia zaznajomienia się z różnicami). Pytanie czy uczyć się GPS czy GD&T czy obu naraz jest otwarte. Zależy od indywidualnych warunków. Uważam, że podstawą dla europejskiego konstruktora jest system ISO GPS i powinien być pierwszym wyborem. O ile nie pracuje dla Amerykanów lub z firmą, która ma wdrożone ASME GD&T. Jeśli chodzi o stopień skomplikowania to niestety jest on wysoki. Na początku obszerna terminologia może przytłaczać. Tutaj warto zaznaczyć, że trochę łatwiej jest w ASME GD&T, gdyż większość wiedzy zawarta jest w jednej normie głównej ASME Y14.5. System ISO GPS z kolei jest dużo bardziej rozproszony i składa się z około 150 norm. Norm najbardziej elementarnych, potrzebnych do codziennej pracy konstruktora jest kilka do kilkunastu. Za normę główną można tutaj uznać ISO 1101, gdzie znajdują się definicje wszystkich rodzajów tolerancji geometrycznych. Problemem jest również to, że normy co jakiś czas się zmieniają – na lepsze oczywiście bo system nie jest doskonały i co jakiś czas wymaga ulepszeń. W przypadku ASME jest to średnio raz na 10 lat, w przypadku ISO częściej. No i na końcu można pożalić się trochę na ceny standardów, które delikatnie mówiąc nie rozpieszczają. Policzyłem, że na dzień pisania artykułu, to jest 02.04.2024, pakiet składający się z podstawowych norm ISO – ISO 1101, ISO 8015, ISO 2692, ISO 5458, ISO 5459, ISO 14405-1, ISO 14405-2, ISO 21920-1 to wydatek rzędu 1700zł. Taki koszt wydaje mi się kuriozalny i przynoszący efekt przeciwny do przyświecającemu ISO jakim jest wzrost standaryzacji. Dlatego być może lepszym pomysłem jest inwestycja w książki o tej tematyce zawierające przegląd całości systemu w bardziej przystępnych cenach.

7. Podsumowanie

Postarałem się opowiedzieć o walorach tolerowania geometrycznego w stosunku do tolerowania +/- uwzględniając realia związane z praktykami przemysłowymi i edukacyjnymi. Aby opis był jeszcze bardziej uczciwy należy też dodać, że gdy już zdecydujemy się na wdrażanie systemu ISO GPS lub ASME GD&T jako firma produkcyjna, konsultingowa czy jako podwykonawca, nie rozwiąże to naszych problemów jakościowych, jak za działaniem czarodziejskiej różdżki. Potrzeba sporo nauki, pracy i praktyki, aby w sposób poprawny stosować tę metodologię. Dobrze jest konfrontować konstruktorów, technologów i pomiarowców ze sobą i sprawdzać czy tak samo rozumieją dane wymaganie. Dobrze jest sprawdzać co jakiś czas aktualny stan norm ISO. Warto mieć w firmie materiały naukowe (książki lub normy) do których można się odwołać w sytuacjach spornych. Kluczem do sprawnego posługiwania się tolerowaniem geometrycznym jest zrozumienie elementarnych podstaw i logiki, która za nimi stoi. O najważniejszej takiej podstawowej zasadzie wspomniałem w treści artykułu i przytoczę ją jeszcze raz: to funkcja wyrobu narzuca tolerancje a cała reszta metodologii jest tego konsekwencją. Z całą pewnością można stwierdzić, że tak jak zawsze najtrudniejsze są początki. Po pokonaniu pierwotnych trudności, stosowanie nowoczesnych metodologii ISO GPS lub ASME GD&T stanie się ważnym krokiem w kierunku rozwoju Twojej organizacji.

Autor

Dariusz Matusiak – Design Engineer

Konstruktor z wieloletnim doświadczeniem, głównie z zakresu wszelkiego rodzaju konstrukcji metalowych. Zainteresowany geometryczną definicją wyrobów oraz szeroko pojętą optymalizacją konstrukcji.

Outsourcing specjalistów IT

Outsourcing specjalistów IT Team Leasing

Team Leasing Managed Services

Managed Services Usługi Amazon Web Services

Usługi Amazon Web Services Inżynieria

Inżynieria Work Package

Work Package Testing on demand

Testing on demand